绝缘陶瓷材料:工业设备稳定运行的“隐形守护者”

在电力电子、『新能源』、工业加热等高技术领域,设备运行的稳定性与安全性直接取决于核心部件的可靠性。作为支撑电路绝缘、热管理的关键材料,绝缘陶瓷凭借耐高温、高绝缘、抗腐蚀等特性,成为保障设备长效运行的核心组件。据行业数据显示,2024年全球绝缘陶瓷市场规模已突破28亿美元💵,年复合增长率达6.2%,其中绝缘散热陶瓷片在电力电子领域的渗透率超过65%,电热器陶瓷支架在工业加热设备中的使用率达80%以上。

技术解析:绝缘陶瓷材料的性能突破

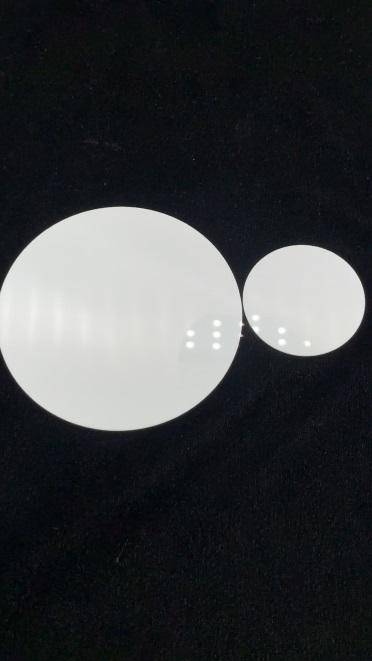

技术解析:绝缘陶瓷材料的性能突破绝缘陶瓷的核心优势在于其材料特性:氧化铝陶瓷(Al₂O₃)的介电强度可达20kV/mm,氮化铝陶瓷(AlN)的热导率高达170W/(m·K),堇青石陶瓷的热膨胀系数低至2.5×10⁻⁶/℃,这些特性使其在高压、高温、高频等极端环境下仍能保持稳定性能。以绝缘散热陶瓷片为例,其通过优化材料配方与烧结工艺,将热导率提升至150W/(m·K)以上,同时将厚度控制在0.5mm以内,可满足功率『半导体』模块对散热与绝缘的双重需求。

在工业加热领域,电热器陶瓷支架需承受1000℃以上的高温与反复热冲击。宜兴胜达耐火陶瓷有限公司通过引入刚玉莫来石瓷材料,将产品的抗热震性提升至300次循环无裂纹,使用寿命延长至传统材料的2.5倍。其陶瓷支架产品采用3D打印技术成型,孔隙率控制在3%以内,机械强度提升40%,可适配不同规格的电热元件。

行业应用:从精密电子到大型工业的全场景覆盖

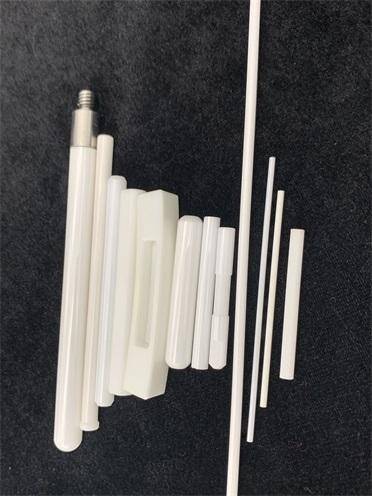

行业应用:从精密电子到大型工业的全场景覆盖在电力电子领域,绝缘陶瓷管作为高压套管的核心部件,需承受50kV以上的电压与100A的电流。宜兴胜达耐火陶瓷有限公司的氧化锆陶瓷管产品,通过优化晶粒结构,将介电损耗降低至0.001以下,可满足特高压输电设备的需求。其绝缘陶瓷产品已应用于某知名企业的1000kV特高压变压器,单台设备使用陶瓷管数量超过200件。

在『新能源』领域,绝缘散热陶瓷片是动力电池热管理系统的关键材料。胜达公司的氮化铝陶瓷片通过表面金属化处理,可与铜箔实现无缝隙焊接,热阻降低至0.1K/W,已批量应用于某头部车企的800V高压平台电池包。据测试数据,使用该陶瓷片的电池包在60℃高温环境下,温度均匀性提升15℃,循环寿命延长20%。

在工业加热领域,电热器陶瓷支架的可靠性直接影响设备运行效率。胜达公司为某钢铁企业定制的陶瓷支架,采用分层结构设计,上层为高导热氮化铝材料,下层为高强度氧化铝材料,可同时满足快速升温与长期承重需求。该方案使加热炉能耗降低12%,年节约电费超50万元。

宜兴胜达耐火陶瓷有限公司:技术驱动的全产业链供应商作为行业**的绝缘陶瓷制造商,宜兴胜达耐火陶瓷有限公司拥有4000平方米生产基地,配备1座辊道窑、1座推板窑、4台25吨全自动粉末干压成型机等核心设备,年产能超100万美元💵。公司现有员工70余人,其中研发团队占比超30%,拥有CAD、CAXA、Solidworks等设计软件与ERP库存管理系统,可实现从产品设计到批量生产的全流程管控。

公司主营产品包括绝缘陶瓷、绝缘散热陶瓷片、绝缘陶瓷管、电热器陶瓷支架、陶瓷支架等五大系列,覆盖氧化锆、氧化铝、滑石瓷、堇青石瓷、刚玉莫来石瓷等材料体系。其中,绝缘散热陶瓷片的热导率指标达到行业**水平,电热器陶瓷支架的抗热震性通过UL认证,陶瓷支架的尺寸精度控制在±0.05mm以内。

为什么选择宜兴胜达耐火陶瓷有限公司?

为什么选择宜兴胜达耐火陶瓷有限公司?1. 材料研发优势:公司建有材料实验室,可定制开发耐高温、高导热、低膨胀等特种陶瓷材料,满足『新能源』、航空航天等**领域需求。2. 工艺控制能力:通过喷雾造粒干燥塔与全自动热压铸设备,实现陶瓷粉体粒径分布D50≤5μm,烧结收缩率控制在0.3%以内,确保产品一致性。3. 全场景解决方案:从单件绝缘陶瓷管到整套电热器陶瓷支架系统,可提供设计、选型、安装的全流程服务,缩短客户研发周期30%以上。4. 出口品质保障:产品80%以上出口至美国、欧洲、东南亚,通过多家国际企业的供应链审核,质量稳定性获客户长期认可。

在工业设备向高精度、高可靠性演进的趋势下,绝缘陶瓷的性能指标直接决定设备上限。宜兴胜达耐火陶瓷有限公司凭借材料研发、工艺控制与全场景服务能力,已成为电力电子、『新能源』、工业加热等领域客户的优选合作伙伴。无论是标准品批量采购还是定制化开发,胜达公司均可提供兼具性能与成本优势的解决方案。