预包装深井阳极与传统阳极在结构、性能、应用场景及施工维护等方面存在显著差异,具体区别如下:

一、结构与组成

- 预包装深井阳极:

- 模块化设计:由2-4支钛基贵金属氧化物涂层(MMO)管状阳极串联组成,单支尺寸通常为Φ25×1000mm或Φ50×1500mm,通过导气管实现气体排放,四周填充焦炭填料降低接地电阻。

- 一体化封装:阳极体、导气管、焦炭填料和钢制套管在工厂预制为独立单元,现场直接安装,无需现场调配填料。

- 智能监测:部分产品集成分布式光纤传感器,实时监测填料密实度与阳极消耗率,故障预警准确率达90%。

- 传统阳极:

- 单一结构:通常为单支阳极(如镁合金牺牲阳极或高硅铸铁阳极),需现场挖掘深井并手动填充填料。

- 无智能监测:依赖人工巡检,维护频率高,故障发现滞后。

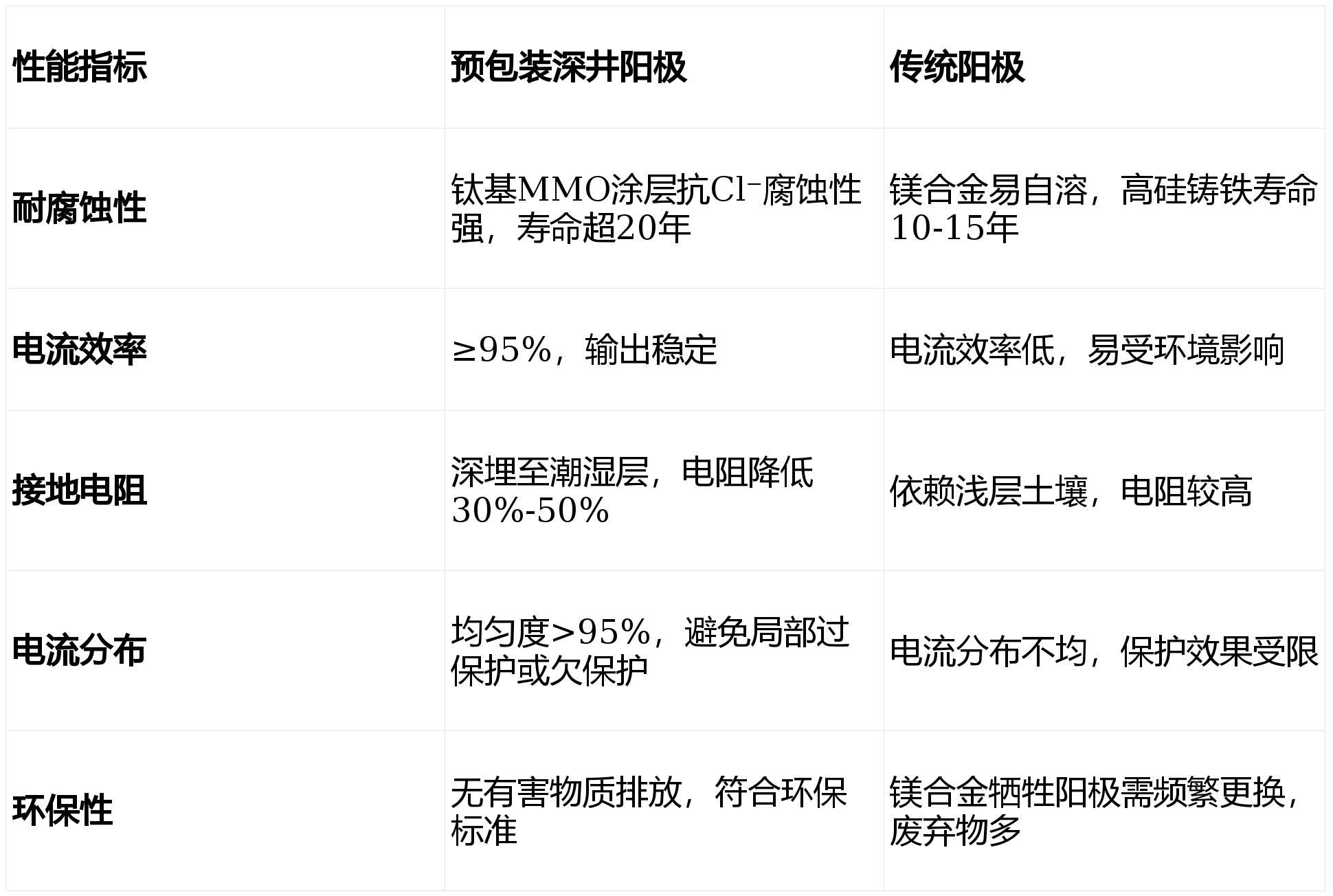

二、性能对比

三、应用场景

- 预包装深井阳极:

- 高电阻率土壤:如沙漠、戈壁、冻土层,通过深埋至潮湿层降低电阻。

- 空间受限区域:城市地下管网、绿化带、道路旁,地表占地面积小。

- 复杂地质条件:岩石地层、流沙层,适应性强。

- 海洋与近海工程:海上平台、跨海大桥,耐海水腐蚀性强。

- 大型长输管线:如塔里木油田输气管道,单组保护范围达35公里。

- 传统阳极:

- 低电阻率土壤:如农田、湿地,浅埋即可满足需求。

- 小型金属结构:如储罐、短距离管道,成本较低。

- 临时性保护:如施工期间金属设施的短期防腐。

四、施工与维护

- 预包装深井阳极:

- 施工便捷:工厂预制标准化组件,现场钻孔后直接吊装,安装周期缩短40%以上。

- 维护成本低:智能监测系统减少人工巡检频率,维护周期可延长至5年/次。

- 长期成本低:虽初期投资较高,但寿命长、能耗低,长期运行成本显著低于传统阳极。

- 传统阳极:

- 施工复杂:需现场挖掘深井、调配填料、安装阳极,耗时耗力。

- 维护频繁:依赖人工检测,故障发现滞后,维护成本高。

- 长期成本高:寿命短、能耗高,需频繁更换阳极和填料。

五、典型案例

- 预包装深井阳极:

- 南海FPSO单点系泊系统:采用12口分段式深井(深度120米),实现电位均匀度>95%,杂散电流干扰降低60%-80%。

- 中俄东线黑河段:安装深度28米,接地电阻降至0.8Ω,电流输出能力提升30%-50%。

- 传统阳极:

- 某小型储罐保护:采用镁合金牺牲阳极,需每2年更换一次,维护成本高。

- 某短距离管道:使用高硅铸铁阳极,保护范围有限,需沿线开挖安装。