在工程现场,很少有人会从“理念”角度去理解 ASME。

更多时候,它是以一种很具体、甚至让人头疼的方式出现的:

壁厚被要求加厚、焊缝要补拍射线、法兰等级被要求重选、文件被退回重做。

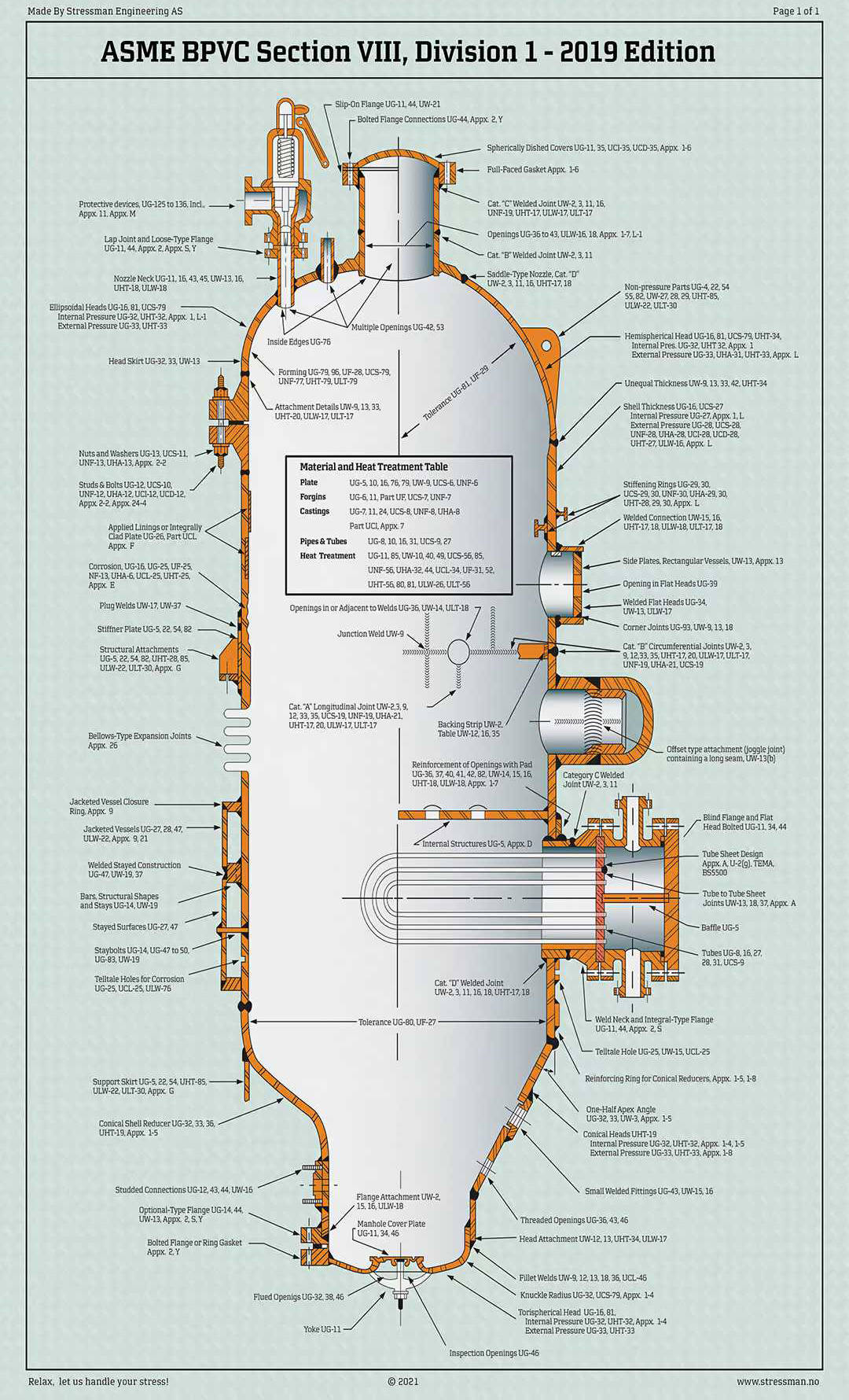

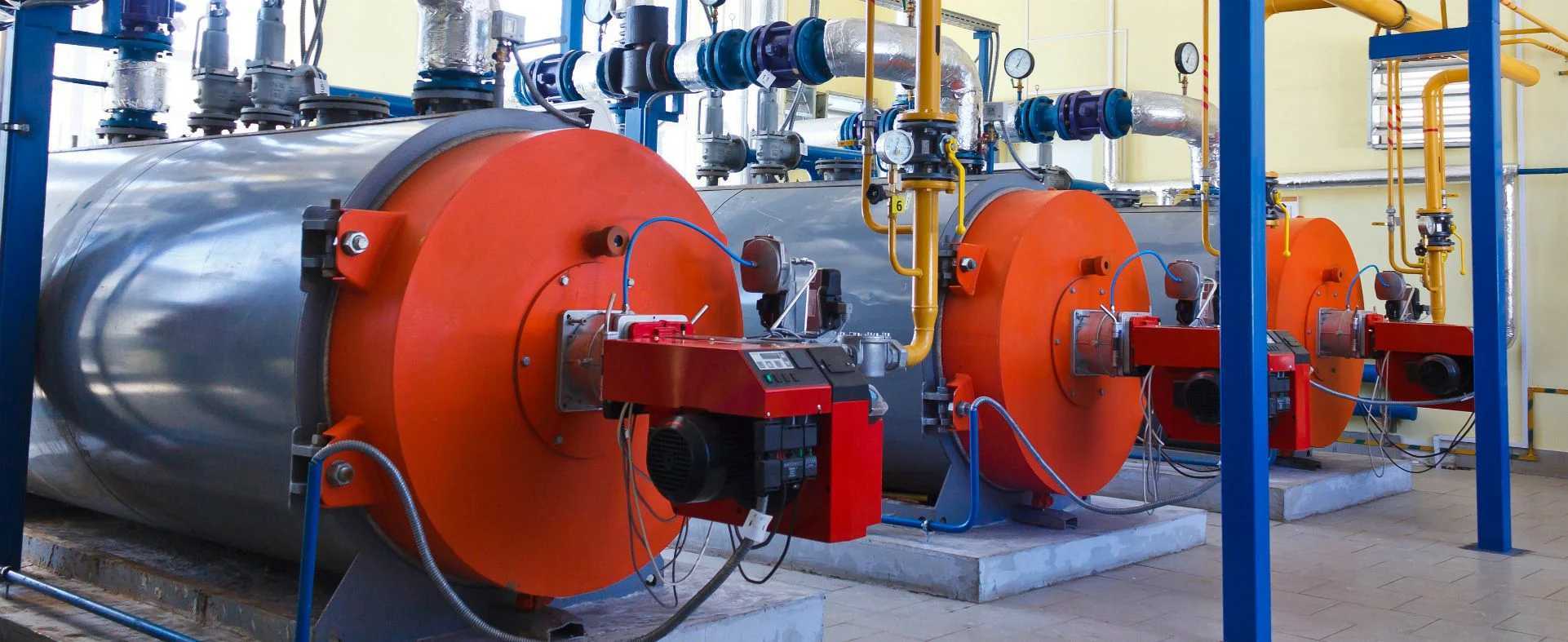

ASME(American Society of Mechanical Engineers,美国机械『工程师』学会)制定的规范,主要覆盖锅炉、压力容器、压力管道等承压设备。

这类设备的共同特点是:

一旦失效,后果往往不是“停机检修”,而是高能量释放事故。

ASME并不试图保证设备“永远不坏”,它真正要做的,是尽量避免突然、不可控、灾难性的失效。

ASME的规范原则是写在参数里ASME 很少使用抽象语言谈安全,它更多通过具体的计算方法、参数限制和流程要求来表达态度。归纳来看,有几个非常明确的技术取向:

• 不按理想状态计算材料和结构

• 对薄弱部位直接打折或提高验证要求

• 允许局部问题存在,但要防止整体失控

这些原则在ASME规范条文中体现得非常直接。

允许应力:为什么材料“能承受”,却只让你用一部分在 ASME BPVC Section VIII Div.1 中,压力容器设计采用“允许应力法”。

所谓允许应力(Allowable Stress),指的是:材料在设计中被允许承受的最大应力值,而不是材料真正的极限强度。

对常见碳钢材料,ASME通常规定允许应力取以下两者中的较小值:

jrhz.info• 抗拉强度的 1/3.5

• 屈服强度的 2/3

这个比例并不是精确计算的结果,而是经验安全系数。

它的前提非常现实:

• 材料性能存在离散性

• 制造和焊接质量并不完美

• 实际工况可能偏离设计假设

ASME宁愿『工程师』在设计阶段“多留一点”,也不希望在运行阶段靠运气。

爆裂事故警示在早期锅炉和压力容器事故中,最严重的一类是整体爆裂,也是ASME最早、也最重点防范的失效模式。

这类事故的典型特征是:

• 结构整体失稳或断裂

• 能量瞬间释放

• 几乎没有预兆,也没有补救时间

针对这种失效,ASME采取的策略很明确:

• 降低整体应力水平(允许应力法)

• 对焊接接头、开孔、封头等薄弱部位进行专门控制

• 对外压设备进行稳定性校核

ASME并不要求结构“完全不变形”,但绝不允许无预警的整体失控。

焊接接头事故在实际事故中,焊缝几乎始终是风险集中区。

ASME在设计计算中通过焊接接头系数(Joint Efficiency,E)直接体现这一现状:

• 不做射线检测(RT):E = 0.70

• 局部RT:E = 0.85

• 100% RT:E = 1.00

RT(射线检测)是一种无损检测方法,用于发现焊缝内部缺陷。

ASME的逻辑:焊缝一定可能有缺陷,检测越充分,计算时就越“信任”它。

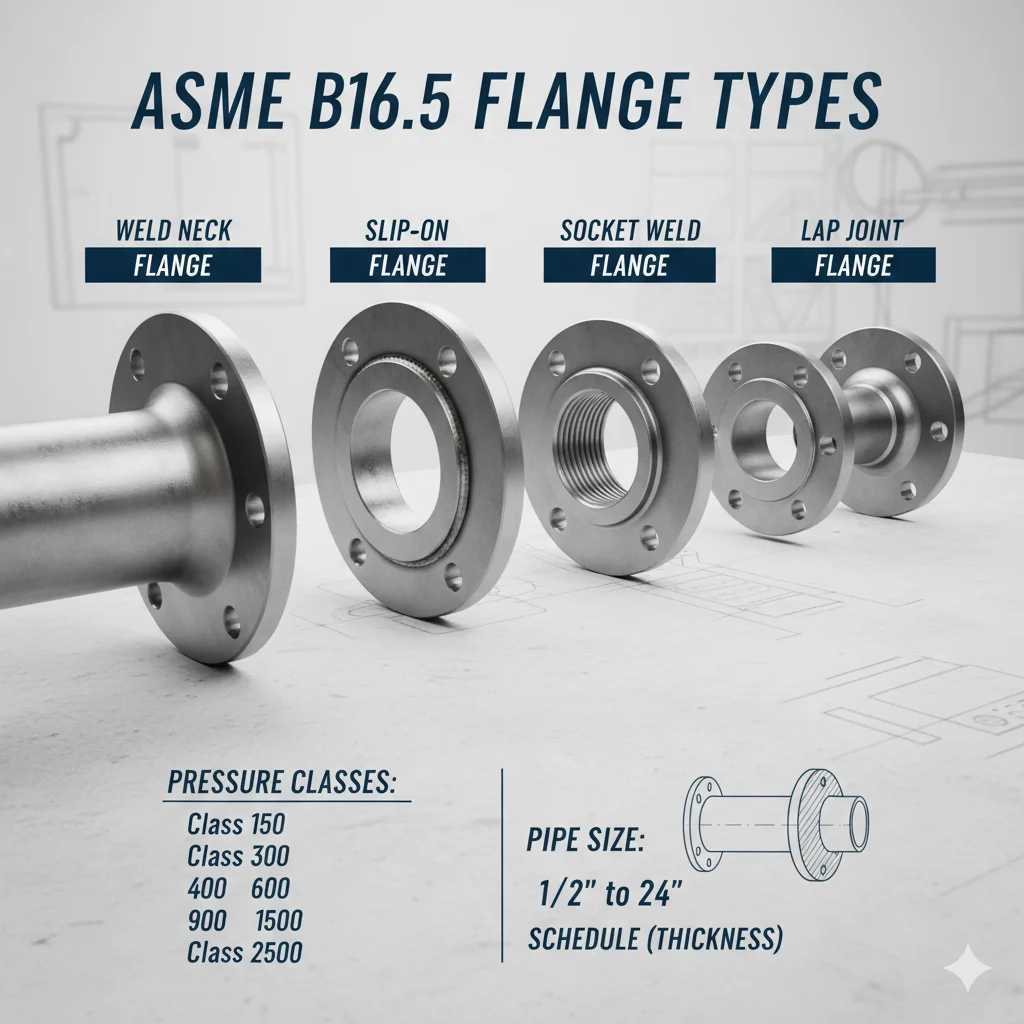

为什么法兰在 ASME 体系中风险很高如果说焊缝是“不可避免的弱点”,那么法兰就是“人为因素最集中的薄弱点”。

法兰是承压系统中最常见的可拆卸连接件,它不同于焊接结构:

• 不是连续受力

• 依赖螺栓预紧力和垫片密封

• 强烈依赖装配和维护质量

大量运行事故表明:法兰往往不是因为强度不足失效,而是因为密封失效。

ASME 中与法兰相关的标准体系工程中所谓的“ASME 法兰”,并非单一标准,而是多套标准共同作用的结果:

• ASME B16.5: NPS 1/2 ~ 24 的常规法兰,最常用

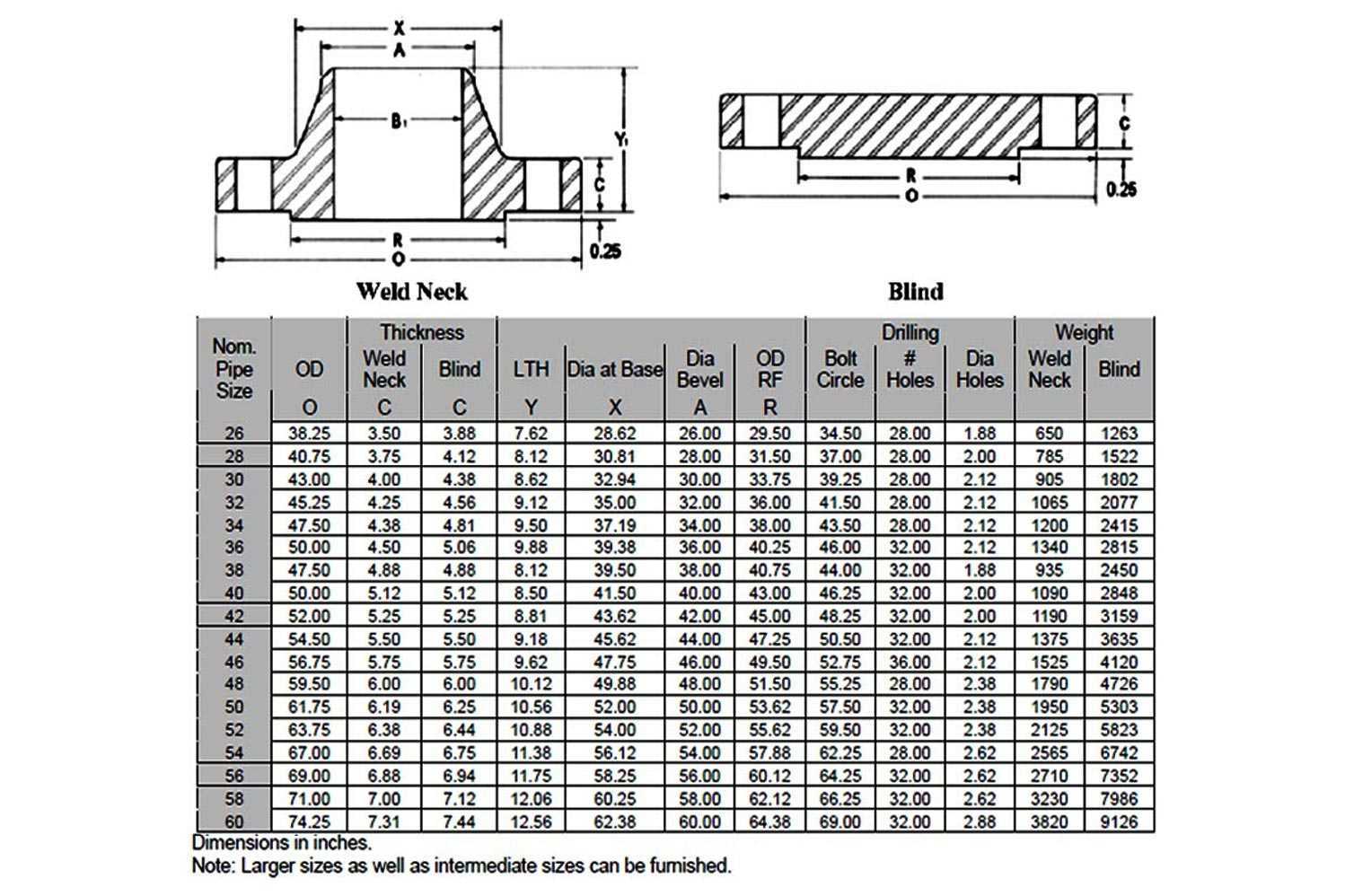

• ASME B16.47:NPS 26 ~ 60 的大口径法兰

• ASME B31 / BPVC:规定法兰在系统中的使用条件

简单来说:

B16 系列定义法兰的“能力”,

B31 / BPVC 决定你“能不能这么用”。

法兰 Class:

不是压力值,而是“在某个温度下的承载等级”。

法兰最显眼的标识是 Class 150、300、600 等。

需要强调的是:

Class 并不等于 psi 或 bar。

Class 的真实含义是:

例如对常见碳钢 A105:

• Class 150 在常温下约 19 bar

• Class 300 在常温下约 51 bar

温度升高后,允许压力会明显下降。

ASME 通过压力—温度等级表,防止工程人员脱离工况“凭经验选法兰”。

法兰密封面形式ASME 常见的法兰密封面包括:

• RF(Raised Face,突面):最常用,依靠垫片压紧密封

• FF(Flat Face,平面):多用于低压系统,不能与 RF 混用

• RTJ(Ring Type Joint):高压高温系统,金属环垫密封,可靠但装配要求高

ASME并不规定你“必须选哪一种”,但通过压力等级和使用经验,实际上限制了随意选择的空间。

典型事故:

在化工和能源装置中,更常见的并不是爆裂,而是法兰泄漏事故。

这类事故通常具有以下特征,初期无明显异常,随运行时间出现渗漏,多与螺栓松弛、垫片老化、温度变化有关。

ASME默认接受一个现实:法兰属于密封结构,而不是完全连续结构。

因此,ASME并不承诺法兰“永不泄漏”,它真正要防的是:

• 法兰突然断裂

• 高能介质瞬时大量释放

• 因选型或等级错误导致的系统性事故

为什么ASME坚持压力试验压力试验(通常为水压试验)是制造完成后的关键验证步骤。

在 ASME UG-99 中,常见要求为:

压力试验的目的并不是模拟运行,而是:

• 在可控条件下暴露焊接和结构缺陷

• 避免缺陷在投运后以更危险的方式暴露

很多事故复盘中都会提到:“如果制造阶段进行了充分压力试验,该问题本可提前发现。”

工程实践中,ASME最容易被削弱的地方在实际项目中,ASME条文“失效”往往不是因为不合理,而是因为执行不到位。比如法兰等级为省成本被下调,材料替代后未重新校核,焊接、检测比例被压缩,文件和追溯体系不完整等操作问题。这些问题一旦叠加,规范的保护作用就会被明显削弱。

ASME是一道底线ASME并不绝对保证设备不出问题。

它默认并接受局部塑性变形可能发生,或微量泄漏无法完全避免,以及人为操作失误不可消除等小问题发生。

ASME真正要预防的是:突然、灾难性的结构失效,无预警的大规模能量释放,责任无法追溯的工程事故。

总结ASME并不优雅,也不轻巧。它增加成本、增加工作量,也增加协调难度。

但从事故经验来看,它确实在做一件事:把工程失效的最坏后果,尽量限制在可控范围内。

对工程人员而言,ASME更像是一套底线规则:你可以在此之上优化,但一旦越线,

事故的代价往往远高于当初省下的那一点材料或工期。