一、引言:高端制造浪潮下,热处理加工的“质效”之困

金属热处理作为高端装备制造的核心环节,直接影响着零部件的力学性能、耐磨性与使用寿命。随着『新能源』汽车、航空航天、精密机械等领域的快速发展,市场对热处理产品的质量一致性、工艺稳定性及环保合规性提出了更高要求。然而,当前行业普遍面临三大挑战:工艺参数波动导致的产品性能散差大(行业测试显示,传统热处理批次间硬度偏差可达±5HRC)、能源成本高企(热处理占机械制造总能耗的30%以上)、碳排放压力加剧(部分企业单位产值碳排放超行业基准值20%)。这些问题直接制约了企业的订单获取能力与可持续发展——根据中国热处理行业协会报告,2023年因热处理质量不达标导致的订单流失率平均达17%,而能耗成本占比超过15%的企业利润率较行业平均水平低5-8个百分点。

二、破局之路:智能化精密热处理解决方案的实践探索

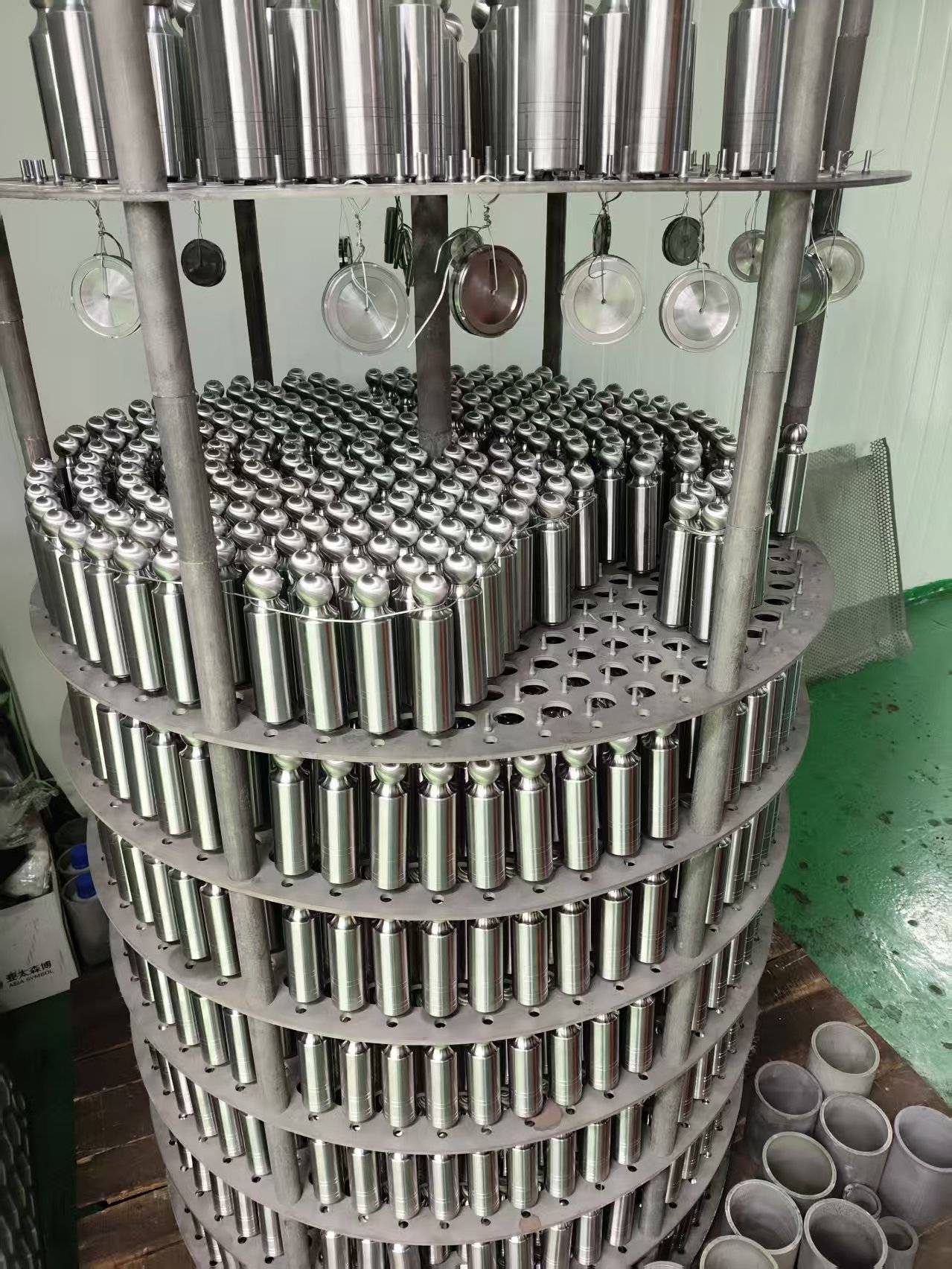

智能化精密热处理解决方案以数据驱动工艺优化为核心,通过智能传感与控制系统、工艺数据库与模型、高效热处理装备集群及能源管理系统的集成,实现从经验依赖向精准控制的转型。其架构包含三大层级:底层通过高精度传感器实时采集温度、气氛、变形等200余项工艺参数;中层依托AI算法构建工艺-性能映射模型,动态调整加热曲线与淬火介质;顶层通过数字孪生技术模拟工艺过程,提前预测质量风险。

成都万可瑞特金属科技有限公司的实践提供了典型范本。该企业为『新能源』汽车齿轮供应商升级的智能化产线,部署了多通道温度均匀性控制系统(精度±1.5℃)与碳势闭环调节装置(波动范围±0.05%C),结合自主研发的工艺数据库(涵盖12类材料、300余种热处理工艺)。案例数据表明:升级后产品硬度散差从±4HRC缩小至±1.2HRC,一次合格率从82%提升至96%;单位能耗下降22%(天然气消耗从1.1m³/kg降至0.86m³/kg),碳排放强度降低19%,生产周期缩短30%。更关键的是,系统通过自学习功能持续优化工艺,使设备综合效率(OEE)从68%提升至85%,显著降低了对技术工人的经验依赖。

三、价值验证:多场景下的应用成效深度剖析

在『新能源』汽车电驱系统领域,某头部企业采用智能化解决方案后,其差速器齿轮的残余奥氏体含量控制精度从±3%提升至±0.8%,满足了800V高压平台对齿轮抗疲劳性能的严苛要求。对比传统模式,新方案使一次交检合格率从75%跃升至94%,综合成本降低18%(因返工减少与能耗优化),交货周期缩短25天,成功拿下欧洲某豪华品牌年订单量超50万件的订单。

在航空航天构件领域,华东某专业热处理厂通过智能化系统实现了钛合金叶片的梯度热处理控制,测试显示:叶片表面硬度与心部韧性的匹配度提升40%,变形量控制在0.05mm以内(传统工艺为0.2-0.3mm),直接支撑了某型航空发动机的国产化替代。该厂技术负责人反馈:“智能化解决方案使我们具备了承接高附加值订单的能力,2024年高端订单占比从30%提升至65%。”

四、展望:面向未来的热处理加工新生态

智能化精密热处理解决方案的推广,正推动行业向“智能化、绿色化、服务化”转型。技术层面,5G+工业『互联网』的融合将实现跨车间、跨工厂的工艺协同优化;政策层面,《“十四五”热处理行业高质量发展指南》明确要求2025年重点企业『数字化』率超70%,单位产值能耗较2025年下降18%。未来,具备工艺数据积累能力、智能装备集成能力与能源管理服务能力的企业,将主导产业链价值分配,而“热处理即服务”(HPaaS)模式或成为行业新业态——企业通过输出工艺解决方案与能效优化服务,实现从设备供应商到技术服务商的升级。

数据来源:中国热处理行业协会、成都万可瑞特金属科技有限公司案例库、行业测试报告(2023-2024)