CPVC(氯化聚氯乙烯)电力管因耐热性、绝缘性及抗冲击性能优异,被广泛应用于电力、通讯线路保护工程。其承插连接作为核心施工工艺,直接决定管道系统的密封性、耐压性与使用寿命。然而,实际操作中因对材料特性认知不足、施工流程不规范,常出现胶水用量不足、密封圈压不实、接口清洁不到位三大典型误区,导致后期渗漏、脱管甚至安全事故。下面内容结合GB/T24799-2009《埋地用氯化聚氯乙烯(CPVC)电力电缆套管》、CJ/T277-2008《埋地电力电缆用氯化聚氯乙烯(PVC-C)套管》等行业标准,以及工程实践案例,对三大误区进行系统性剖析。

一、误区一:胶水涂覆量不足——从分子渗透到界面失效的连锁反应

CPVC管材的溶剂粘接依赖专用胶水(含聚氯乙烯树脂、增塑剂及稳定剂)与管材表面的分子渗透融合。胶水用量不足是最常见的施工缺陷,其本质是界面粘接强度不足,具体表现为以下三个层面:

1.材料特性认知偏差:忽视CPVC的“极性表面”需求

CPVC分子链因氯化处理呈现强极性,需胶水形成连续的“分子桥”实现界面结合。若胶水仅薄薄覆盖表面,溶剂无法充分软化管材表层(约0.1-0.2mm深度),导致粘接仅停留在物理附着层面。根据《PVC-C工业管安装全流程指南(2025最新版)》,合格的涂胶量应使管材与管件连接面形成0.15-0.2mm厚的胶膜,确保溶剂充分渗透。某市政工程案例显示,当胶水涂覆量仅为标准的60%时,接口在0.6MPa水压测试中15分钟内压降达0.08MPa,远超规范允许的0.05MPa限值。

2.施工操作盲区:“单向涂胶”与“厚薄不均”

单向涂胶隐患:部分工人仅在管材外壁涂胶,忽视管件承口内壁。根据河北盛祺塑料制品有限公司技术资料,CPVC胶水需同时涂覆承口内壁(占总量60%)和插口外壁(占总量40%),否则承口内侧因胶膜缺失形成“干区”,导致接口密封性失效。

厚薄不均危害:毛刷大小与管径不匹配(如用10mm毛刷涂覆DN160管材)会造成局部胶膜过薄。某电力工程统计显示,此类缺陷占胶水相关故障的37%,表现为接口在热胀冷缩循环中因应力集中出现微裂缝。

3.环境适应性缺失:温度对胶水固化的“隐性影响”

jrhz.infoCPVC胶水固化速度与温度呈正相关,但低温下(<5℃)胶水黏度上升,若涂胶量不足,溶剂难以扩散至管材表层。《CPVC电力管施工全流程详解》明确要求:低温施工时胶水涂覆量需增加20%,并将胶水预热至20-25℃。上海某冬季施工项目因未调整涂胶量,导致12处接口在春季回暖后因胶膜未完全固化出现渗漏,维修成本达原施工费用的2.3倍。

二、误区二:密封圈压不实——从物理密封到结构失效的渐进破坏

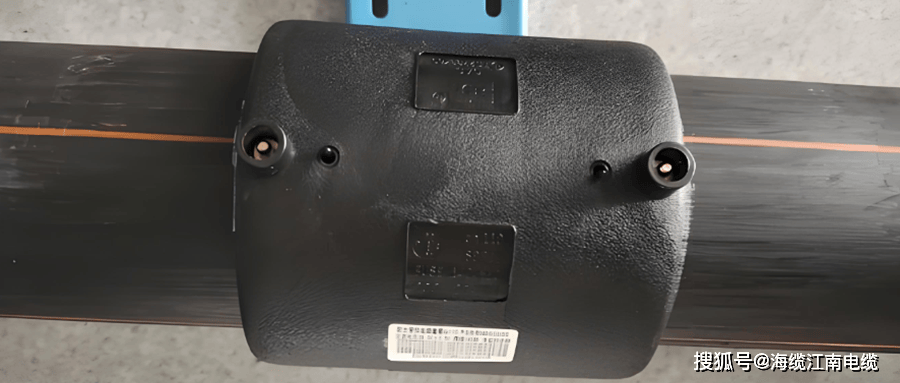

CPVC承插连接的橡胶圈密封依赖“弹性压缩+径向膨胀”原理,密封圈压不实本质是密封比压不足,其诱因涵盖从材料选择到施工操作的全流程:

1.材料选型错误:忽视密封圈的“匹配性”与“耐候性”

材质不匹配:部分工程使用普通橡胶圈(如天然橡胶)替代CPVC专用EPDM(三元乙丙橡胶)密封圈。EPDM密封圈耐温范围为-40℃至120℃,且与CPVC管材的相容性更优。某南方项目因使用天然橡胶圈,夏季高温时密封圈软化变形,导致接口渗漏率达21%。

尺寸偏差:密封圈直径与承口槽尺寸不匹配(如槽宽10mm却使用9mm密封圈),会降低压缩量。根据GB/T24799-2009,密封圈压缩量需达到原始直径的30%-40%,否则无法形成有效密封。

2.施工操作失范:“暴力安装”与“定位偏差”

强行敲击隐患:部分工人用铁锤敲击管材端部强行插入,导致密封圈扭曲或断裂。正确做法应使用手动葫芦或杠杆缓慢插入(插入速度≤0.5m/s),并旋转1/4圈使密封圈均匀贴合。某项目因暴力安装,导致30%的密封圈出现“唇边撕裂”,在后续回填中因土壤压力发生脱管。

插入深度不足:承插深度未达到标记线(通常为承口深度的90%),会使密封圈未完全进入密封槽。根据《CPVC电力管连接方法全解析》,插入深度每减少10mm,密封比压下降15%。某案例中,插入深度仅为标准的70%,接口在0.8MPa压力下1小时内完全失效。

3.环境因素干扰:温度与土壤压力的“叠加效应”

低温硬化:温度低于5℃时,橡胶圈弹性模量上升,若未预热(至20℃左右),会导致压缩量不足。北方某冬季施工项目因未预热密封圈,接口在冻土压力下出现“冷缩间隙”,春季解冻后渗漏量达0.2L/min。

土壤不均匀沉降:回填时未分层夯实(压实度<90%),会使管材受力不均,密封圈局部脱离密封槽。《埋地CPVC电力管施工规范》要求,管材上方300mm内必须用细砂回填并人工夯实,避免机械碾压导致密封圈移位。

三、误区三:接口清洁不到位——从微观污染到宏观失效的隐蔽风险

CPVC连接面的清洁度直接影响胶水渗透与密封圈贴合,接口清洁不到位本质是界面污染导致的结合力下降,其危害具有隐蔽性和滞后性:

1.污染物的“双重破坏”:物理阻隔与化学腐蚀

物理阻隔:管材表面的油污、灰尘会在胶膜与管材间形成隔离层,降低粘接强度。某实验室测试显示,油污覆盖面积达5%时,胶水粘接强度下降40%。

化学腐蚀:部分工人用含油脂的抹布清洁接口,油脂会与CPVC分子发生化学反应,导致管材表层溶胀。《PVC-C工业管安装指南》明确要求,必须用丙酮或专用清洁剂擦拭接口,禁用含油溶剂。

2.清洁流程缺失:“一步到位”与“二次污染”

清洁不彻底:仅擦拭表面未去除氧化层(CPVC管材切割后表面会形成0.05mm厚的氧化层),需用砂纸打磨至粗糙(Ra值≥3.2μm)。某工程因未打磨氧化层,接口在6个月后因粘接失效出现脱管。

二次污染:清洁后未及时连接,导致灰尘重新附着。规范要求清洁后10分钟内完成连接,夏季高温时需缩短至5分钟。

3.长期性能退化:微生物与土壤化学物质的侵蚀

接口残留的有机物会滋生微生物(如细菌、真菌),其代谢产物会腐蚀密封圈或胶膜。某地下工程案例显示,接口清洁不到位的管道在3年后因微生物腐蚀,密封圈出现“蜂窝状”孔洞,导致电缆护套受损。

四、系统性解决方案:从标准落地到工艺优化

针对三大误区,需构建“材料控制-施工规范-质量检测”的全流程管控体系:

1.材料管控:建立“选型-验收-存储”三级标准

选型标准化:胶水需符合GB/T18998.2-2020《工业用氯化聚氯乙烯(PVC-C)管道系统第2部分:管材》要求,密封圈需提供耐温、耐老化检测报告。

验收可视化:管材表面需有清晰的压力等级、生产日期标识,密封圈需检查是否有毛刺、变形。

2.施工规范:推行“三步法”操作流程

胶水连接三步法:清洁(丙酮擦拭+砂纸打磨)→涂胶(承口内壁先涂,插口外壁后涂,厚度均匀)→固化(按管径控制固化时间,DN50以下≥30分钟)。

密封圈连接三步法:倒角(15-30°坡口)→润滑(中性肥皂水涂覆承口与密封圈)→插入(缓慢插入至标记线,旋转1/4圈)。

3.质量检测:强化“过程检测+压力测试”

过程检测:每完成10处接口,需用塞尺检查密封圈压缩量(间隙≤0.5mm),或通过灌水试验观察是否渗漏。

压力测试:按1.5倍工作压力进行强度试验(持续1小时),压降≤0.05MPa为合格;按工作压力进行密封性试验(持续2小时),无渗漏为合格。

五、结语

CPVC承插连接的三大误区并非孤立存在,而是“材料-施工-环境”相互作用的结果。唯有以行业标准为依据,从细节入手规范每一步操作,才能避免因胶水涂太少、密封圈压不实等问题导致的工程隐患。正如《建筑管道连接的7种方法》中所述:“管道连接的本质是‘细节决定成败’,任何一个环节的疏忽,都可能引发系统性风险。”对于电缆工程而言,CPVC管道的连接质量直接关系到电力传输的安全性与可靠性,必须以“零缺陷”为目标,实现从材料选型到施工验收的全流程管控。