您的仓库是否也面临这样的困境:系统显示有库存,急需时却找不到物料;不同批次、规格的货物混放,依赖手工记录频频出错,导致生产计划延误、成本核算失准?这些因“物料混合存放”与“手工记录滞后”引发的账实不符,正悄然侵蚀您的运营效率与利润。

那么,如何能从根本上理顺物料管理逻辑?摩登纳以“分类管控+自动同步”的『数字化』核心思路,为企业提供了从物理存储到数据流转全面贯通的智能化仓储管理方案。

智能分类,从源头上避免混淆

问题的根源往往始于存储环节的混乱。而使用摩登纳货柜之后,仓库可不再依赖人工记忆与摆放,而是通过系统智能算法,按物料类型、规格、批次等属性,自动分配专属存储料箱与库位,实现不同类物料的物理隔离。并且,每个料箱配有相应的电子标识,操作员通过系统指引取放,能大幅降低人工误拿、混放的风险。

操作全程自动化,剔除人为误差

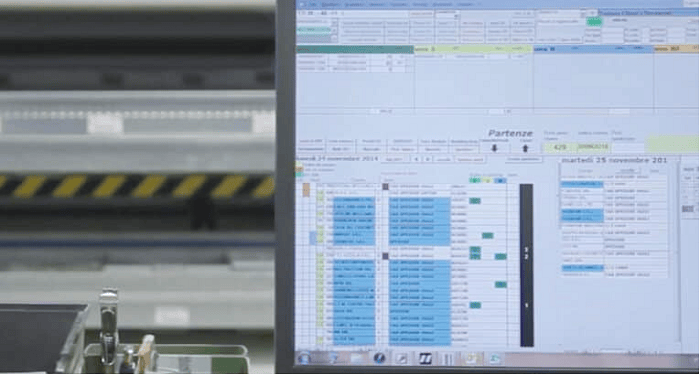

出入库环节的手工录入是数据偏差的主要来源。摩登纳WMS仓储管理系统能够与智能货柜无缝集成,构建起全流程自动化操作闭环。出入库作业通过扫描枪等设备进行扫码识别,物料信息与系统订单数据自动匹配、实时校验,取代了易错的手工记录。过程中,系统支持先进的动态库位管理和智能化分配,指导操作员准确作业,将人为操作误差率大幅降低。

数据实时同步,确保全域一致

真正的账实相符,关键在于数据的即时性与一致性。摩登纳方案中,每一笔物料移动(入库、移位、拣选、出库)完成后,库存数据均在WMS中实时更新。通过标准接口,这些数据可自动同步至企业现有的ERP、财务等系统。生产计划部门与财务部门得以共享唯一、实时、准确的库存信息,为生产排程、成本核算与决策提供数据基石。

动态盘点追溯,快速定位纠偏

在完善体系下,摩登纳的系统能够支撑不停产、不停库的动态盘点工作。盘点时,系统自动比对账面库存与实际扫描结果,即时生成差异报表。此外,系统完整记录物料的操作历史,一旦发现差异,可快速追溯相关操作记录,助力管理者定位问题根源,实施针对性改进,形成管理闭环。

摩登纳通过智能硬件的“物理智能分区”与WMS软件的“数据智能流转”双轮驱动,为企业构建了一个账实实时联动、操作可溯的智能化仓储管理体系。如果您的仓库仍在为管理混乱与账实不符所困扰,那么,引入摩登纳的解决方案正是重塑秩序、提升效能的关键一步。